工业开槽胶辊的制造工艺主要包括以下步骤:

钢辊准备

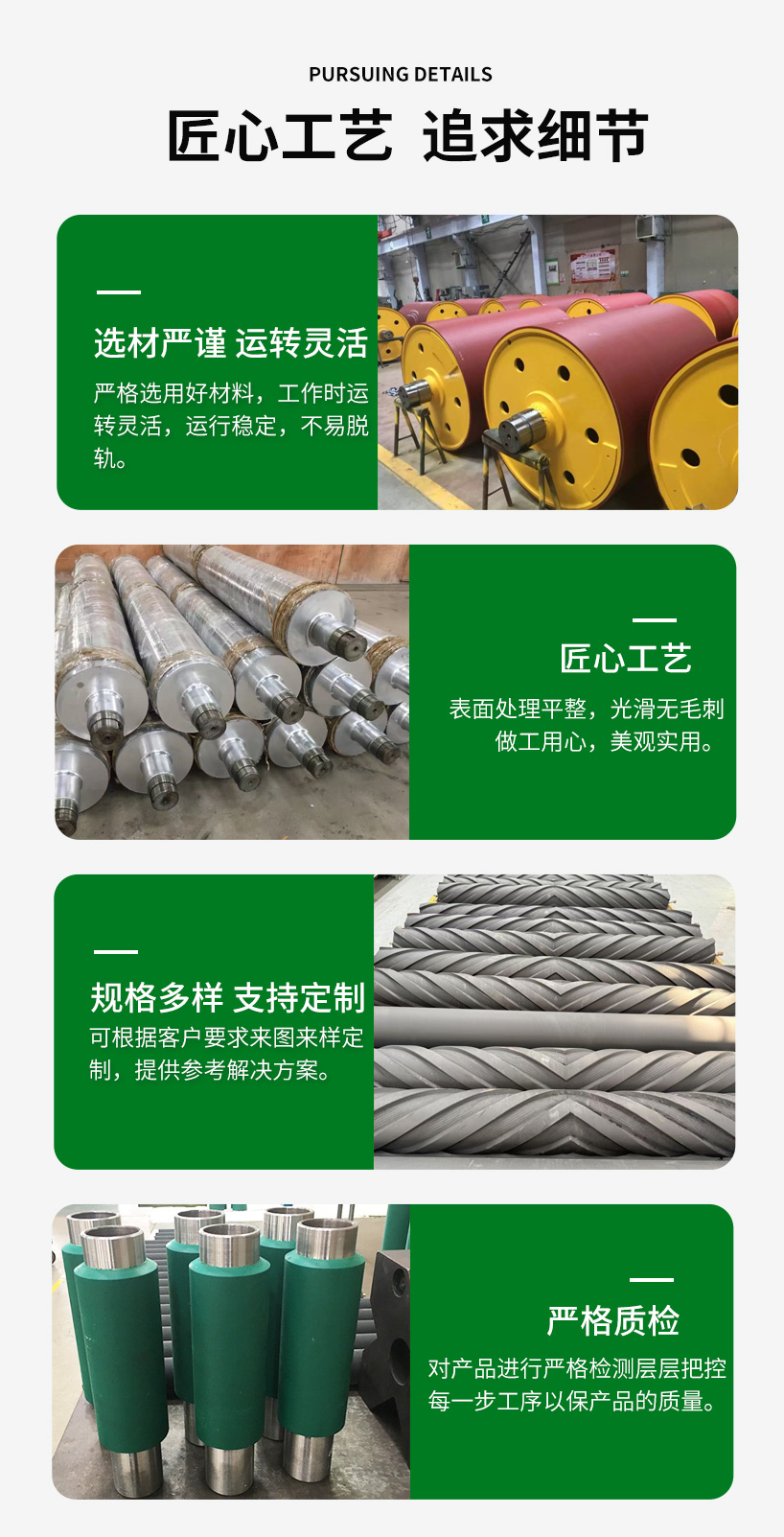

选材:根据胶辊的使用要求和性能特点,选择合适的钢材作为钢辊的原材料,如45钢、合金钢等,确认其具有足够的强度、刚性和加工性能。

加工:对钢材进行切割、车削、磨削等加工,将其加工成符合尺寸要求的钢辊毛坯,保护钢辊的外径、圆柱度、同轴度等精度指标。同时,在钢辊表面加工出用于固定胶层的花纹或沟槽,以增强胶层与钢辊的结合力。

表面处理:对加工后的钢辊表面进行除锈、除油等处理,然后根据需要进行镀铬、镀镍等表面处理,提高钢辊表面的硬度、性能和蚀(以实际报告为主)性,为后续的胶层贴合提供良好的基础。

胶料准备

多个地区设计:根据胶辊的使用环境和性能要求,设计合适的橡胶多个地区。常见的橡胶材料有自然生长橡胶、丁腈橡胶、氯丁橡胶、聚氨酯橡胶等,通过添加硫化剂、推进剂、防老剂、填充剂等配合剂,调整橡胶的硬度、弹性、性能、耐油性等性能。

混炼:将橡胶原料和各种配合剂按照确定的比例加入到密炼机或开炼机中进行混炼,使配合剂均匀分散在橡胶中,形成具有确定可塑性和流动性的胶料。混炼过程中要严格控制温度、时间和加料顺序等工艺参数,以保护胶料的质量。

停放:混炼后的胶料通常需要停放一段时间,使其内部的分子结构深受充分调整,提高胶料的加工性能和物理性能。停放时间一般为8-24小时,具体时间根据胶料的种类和多个地区而定。

包胶成型

贴胶:将经过停放的胶料通过压延机或挤出机加工成确定厚度和宽度的胶片,然后将胶片按照确定的方式缠绕在钢辊表面,并用一对一的工具将胶片压实,使其与钢辊表面紧密贴合。对于一些大型胶辊,可能需要采用多层贴胶的方式来达到所需的胶层厚度。

硫化:贴胶完成后,将胶辊放入硫化罐中进行硫化处理。硫化是橡胶制品生产中的关键工序,通过加热、加压使橡胶分子发生交联反应,形成三维网状结构,从而提高橡胶的强度、弹性、性能等性能。硫化温度、压力和时间是硫化工艺的重要参数,需要根据胶料的多个地区和胶辊的尺寸、结构等因素进行合理调整。

开槽加工

设计开槽方案:根据胶辊的使用要求和工作原理,设计出合理的开槽方案,包括沟槽的形状、尺寸、间距、螺旋角度等参数。常见的沟槽形状有矩形槽、梯形槽、半圆形槽等,不同的形状适用于不同的工作场合。

选择开槽设备:根据开槽方案和胶辊的尺寸规格,选择合适的开槽设备。常用的开槽设备有数控车床、铣床、一对一开槽机等,对于一些精度要求较高的胶辊,可采用激光开槽设备。

开槽加工:将胶辊安装在开槽设备上,按照设计好的开槽方案进行加工。在加工过程中,要严格控制刀具的进给速度、切削尺度和转速等参数,确认沟槽的尺寸精度和表面质量。同时,要注意及时清理加工过程中产生的胶屑和杂物,避免影响胶辊的性能。

表面处理与后加工

表面打磨:开槽完成后,对胶辊表面进行打磨处理,去除开槽过程中产生的毛刺和刀痕,使胶辊表面光滑平整,提高胶辊的使用性能和外观质量。打磨可采用砂纸、砂轮等工具进行手工打磨或使用抛光机进行机械抛光。

涂覆保护层:根据胶辊的使用环境,在胶辊表面涂覆一层保护层,如蚀(以实际报告为主)涂料、(以实际报告为主)涂层等,以提高胶辊的蚀(以实际报告为主)性和性能,延长胶辊的使用寿命。涂覆方法可采用喷涂、刷涂等方式,涂覆过程中要注意涂层的厚度和均匀性。

装配与调试:将加工好的胶辊与其他零部件进行装配,如安装轴承、轴头等,并进行调试。调试内容包括检查胶辊的转动灵活性、跳动精度、沟槽与其他部件的配合精度等,确认胶辊能够正常工作。

质量检测

外观检查:检查胶辊表面是否有气泡、裂纹、缺胶、杂质等缺陷,沟槽的形状、尺寸和位置是否符合设计要求,胶层与钢辊的结合是否牢固。

尺寸精度测量:使用量具如卡尺、千分尺、三坐标测量仪等测量胶辊的外径、长度、胶层厚度、沟槽尺寸等参数,确认其在规定的公差范围内。

物理性能测试:对胶辊的硬度、弹性、性能、耐油性、老化性性等物理性能进行测试,以评估胶辊是否满足使用要求。测试方法可按照相关的标准或行业标准进行。

动平衡检测:对于高速旋转的胶辊,需要进行动平衡检测,以确认胶辊在旋转过程中不会产生过大的振动和噪声,影响设备的正常运行和产品质量。动平衡检测可使用动平衡试验机进行,通过在胶辊上添加或去除配重块,使胶辊达到规定的动平衡精度。

安徽工业开槽胶辊辽宁工业开槽胶辊武汉工业开槽胶辊四川工业开槽胶辊新疆工业开槽胶辊江苏工业开槽胶辊浙江工业开槽胶辊湖南工业开槽胶辊河南工业开槽胶辊上海工业开槽胶辊深圳工业开槽胶辊广州工业开槽胶辊北京工业开槽胶辊山东工业开槽胶辊河北工业开槽胶辊

当前位置:

当前位置: